[摘要] 本文主要介绍了建筑工业化中预制混凝土墙板的安装工艺,包括预制混凝土墙板安装的现状、安装测量工具,分析了现行墙板安装施工存在的问题,并提出了相应的改进建议。一起来学习一下。

一、墙板安装施工

墙板首层安装是在已完成浇筑的楼层或地基上进行的,其它层均是在底层墙板上进行竖向连接,作业区域主要在叠合楼板上。

墙板安装的施工流程如下:测量放线→检查校正墙体竖向预留钢筋→测量放置水平标高控制垫块→墙板吊装就位、位置调整及垂直度调整→安装固定墙板斜支撑→安装附加钢筋→现浇加强部位钢筋绑扎→现浇部位支模→预制墙板底部及拼缝处理→检查验收→浇注混凝土,依次安装混凝土叠合梁、叠合板、楼梯、飘窗、阳台及上层墙板,重复上述过程周而复始的完成整栋楼的安装。

预制混凝土墙板安装过程中所用的量具有:钢板尺、水准仪、靠尺、盒尺、皮尺、角度尺等。

墙板安装前用水准仪测量确定标高垫块的高度,用盒尺测量预留钢筋的长度是否满足长度要求,用盒尺测量预留钢筋的位置尺寸、分仓长度、墙板安装后标高校核,靠尺和角度尺用来测量墙板的垂直度,也有施工人员采用铅锤线来测量。

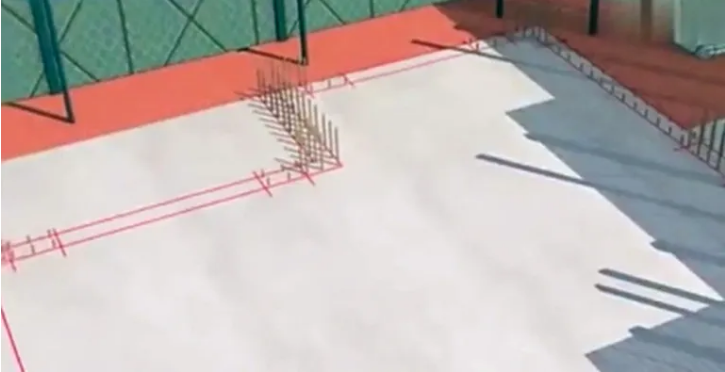

测量放线

如图1所示,依据设计图纸在底板(楼板)以控制主线为基准放出墙板边线、剪力墙的长度,标明每根轴线距离、主控线的距离,内墙板按照厚度200mm划线得出墙板安装的水平面位置,墙板垫块按照外墙板布置在内侧,内墙板布置在两侧,隔板布置在中间,布置垫板时要避开水电预埋洞及开门洞,并进行复合无误后方可进行下一工序。

图1 测量放线

检查墙板竖向预留钢筋

装配前检查墙板竖向预留钢筋,由施工质量检验人员依据墙板图纸检验预留钢筋的位置是否符合设计要求,一般要求不大于±10mm,如果有尺寸偏差按照1∶6的要求进行冷弯曲校正。

测量放置水平控制标高垫块

如图2所示,用水准仪测量后放置水平控制标高垫块,在预制墙板安装过程中,墙板下方留有40mm左右的间隙量,在墙板生产及构件安装过程中会产生一定的安装偏差,为保证整层达到标高,在实际施工中需要对每块墙板垫有专用的垫块。

图2 垫标高垫块

墙板吊装、就位、位置调整及垂直度调整

墙板吊装、就位、位置调整及垂直度调整,将墙板从墙板存放区或运输车上进行起吊,起吊过程中需确认吊点和吊钩的安全。如图3所示,在墙板吊装到距楼面1m左右的高度时采用人工手扶缓慢下落,下落过程中用镜子放置于预留钢筋附近以便观察灌浆套筒和竖向钢筋是否对正,对正后缓慢下落就位,安装斜支撑和7字码,然后校正墙体定位和垂直度,摘钩后继续下一块墙板的吊装。

图3 墙板就位及安装

捻缝、套筒灌浆

在墙板安装前在墙板下方做好分仓,墙板安装后用专用砂浆捻缝,捻缝完成后进行套筒的灌浆作业。

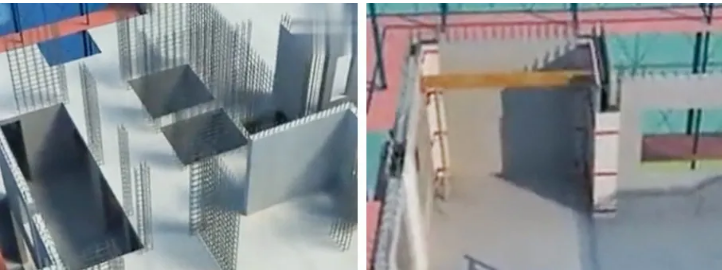

现浇加强部位钢筋绑扎、支模、浇筑混凝土

如图4所示,墙板之间、拐角、现浇的柱子等绑扎钢筋与连接筋,支模板、浇筑混凝土,支模后模板需要斜支撑加固,从而完成整层的墙体安装及连接,在楼梯、阳台、飘窗及上层梁、柱、楼板完成后继续重复上述工序,周而复始完成整栋楼的装配。

图4 绑扎钢筋、支模及浇筑混凝土

二、现行墙板安装施工存在问题及改进建议

灌浆套筒不能插入预留钢筋

造成套筒不能套入预留钢筋的原因较多,主要原因及改进措施有以下几个方面。

1.生产过程中控制不严

生产过程中灌浆套筒、预留钢筋的模框位置度、定位垂直度不准确以及浇筑过程中发生位置偏移,造成灌浆套筒及预留钢筋位置度及垂直度无法达到图纸设计要求,检验环节采用盒尺等检验手段无法同时精确测量测量垂直度、位置度。

建议:墙板浇筑前用检具测量灌浆套筒及预留钢筋的位置度及垂直度,确保模框灌浆套筒及预留钢筋定位装置的定位长度及牢固性,浇筑前确保模框固定可靠,以防浇筑时模框变形导致套筒及钢筋位置偏移,采用专用检具同时测量位置度、垂直度及外轮廓来保证构件出厂的合格。

2.运输、码放过程造成钢筋变形

运输前的吊装、运输颠簸造成钢筋受到挤压或冲击而造成钢筋变形。

建议:预留钢筋做专用的保护套具,运输时放置在专用的运输架并固定牢固,墙板入厂码放在专用的支撑架上,确保钢筋在吊装、运输、码放过程中不受力及冲击。

3.入厂、吊运、装配前的检验不够严格

入厂时用盒尺、钢板尺等检验工具检验无法同时精确测量测量垂直度、位置度。

建议:墙板入厂前采用专用的检具,能够一次同时检验墙板套筒、预留钢筋的位置度、垂直度以及套筒的深度和预留钢筋的长度,确保墙板进入安装现场无不合格品。

4.墙板起吊、安装过程中造成预留钢筋的变形

起吊时的冲击及下放过程中的磕碰导致墙板预留钢筋碰撞变形,以及套筒套入预留钢筋没对正或斜下落造成钢筋变形。

建议:起吊时有专人观察施工环境指挥塔机司机合理规划起吊路线,套筒套入预留钢筋的过程应该采用专用的安装设备调整墙板的前、后左右,缓慢放下,并将墙板外轮廓与测量放线比对是否重合,一次将墙板的水平位置度精调到位。

墙板的垂直度不达标问题

墙板的垂直度涉及整栋楼的结构稳定及施工安全,因此墙板安装的垂直度至关重要。在安装过程中垂直度误差的产生主要是由安装精调不到位、测量量具精度不够、人为误读看错量具等造成的。

建议:设计专用的垂直度测量工装并定期校准,安装施工人员及现场管理人员严格把关,确保每块墙板安装都达到很高的垂直度。

楼层的标高未达标问题

楼层的标高是一项很重要的指标,标高的不达标主要是由生产过程中墙板的高度度尺寸过大及安装过程中标高垫块不正确导致的。

建议:将墙板的高度方向的尺寸作为重要的检验项目,墙板的高度尺寸有的标准是加减公差,如果每层的墙板都是走上差,则整栋楼房的标高会超标,因此墙板高度尺寸应当适当的走下差尺寸,通过标高垫块来调整至设计标高尺寸,标高垫块应对应于每块墙板的尺寸做差异化加工,标注垫块的位置。经分析实际施工中采用水准仪测量再垫垫块,施工效率低下,为了保证施工的快速有效,应对每块墙板编专用的识别号并记录在案,并提前做好吊装识别号次序,对应的垫块应作相应的识别号以防垫错误装,同时也可作为施工过程中标高的有效控制,标高应通过专用的标高检具测量,可大幅提高施工效率。

墙板套筒套入预留钢筋机械化程度低

在墙板灌浆套筒与竖向预留钢筋对孔过程中,需要在墙板离楼面1m左右采用人工手扶的方式套入预留钢筋上,因塔机的移动幅度难以小范围精确移动,此项工作施工中极为不易,下落过程中如有钢筋未对正墙板会将钢筋压弯,下落至标高水平位置采用撬棍等调整位置度,对墙板易损伤。

建议:应设计专用的墙板精调装备实现墙板的前后、左右、标高的精调。精调设备应该像工具一样,移动方便、操作简单、可靠耐用。

灌浆套筒的密实度难以保证

气孔、未灌实等工程问题严重影响施工质量,灌浆过程中灌浆通道不畅、灌浆腔体内过于干燥、浆料内有气泡、套筒内腔及钢筋上不洁净等都是套筒灌浆产生缺陷的原因。竖向灌浆套筒内腔、预留钢筋、座浆分仓内的洁净程度影响后续的灌浆作业的顺利进行及灌浆后的连接强度。

建议:在墙板安装前应复核预留钢筋周围的洁净程度确保灌浆通道畅通,确保钢筋上无油污及施工杂质,灌浆套筒内部干净,灌浆前应对灌浆通道内进行润湿,灌浆过程中应确保气泡排出,灌浆排气孔上方应增加可拆除的补偿腔体,灌浆料收缩时由补偿腔体内的浆料补偿,灌浆料搅拌过程中气泡消失后方可将浆料倒入灌浆设备内,灌浆设备不能引入气泡。

三、结 语

为实现装配式建筑的高精度安装、高效施工、低成本建造,需要设计、生产、安装、装备配套等全过程中的不懈努力。建筑工业化是响应了国家的创新和绿色发展的新型建筑模式,行业发展需要全社会和各行业广泛参与,全国各地应高度重视短期出现的质量、效率、市场等问题的协同发展,秉承质量和安全优先。

以上就是预制混凝土墙板安装施工中的改进建议,希望对大家的工作学习有所帮助。建筑界结构施工频道分享更多预制混凝土墙板安装施工相关优秀施工结构案例,寻找建筑结构之美,探索建筑结构之路,欢迎关注我们~