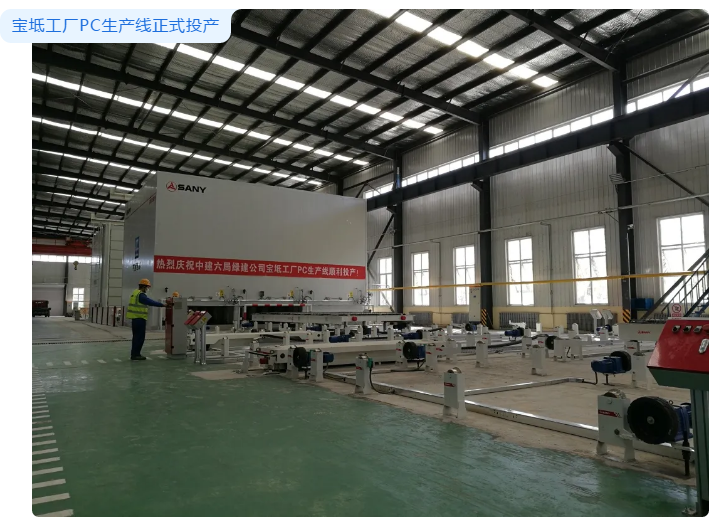

[摘要] 日前,国内首条兼容PC构件和浮置板生产的综合生产线——宝坻装配式建筑生产基地正式投产。该生产线能够兼容生产房建、市政产品,对推动天津地区绿色发展以及生态文明建设有重要意义。

建筑产业现代化装配式基地

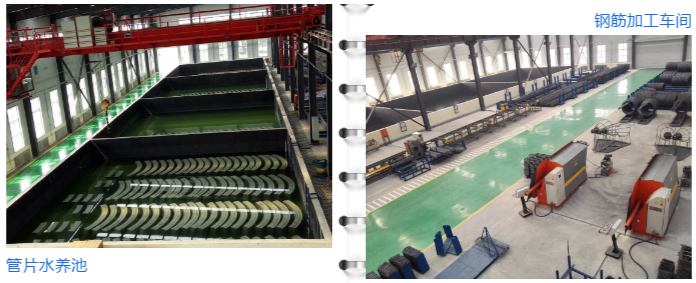

宝坻装配式建筑生产基地占地面积61368.1㎡,其中生产厂房建筑面积16500㎡,厂房划分为管片车间、PC构件生产车间、拌合站车间及钢筋车间等独立的单元。

该基地地铁盾构管片生产线装配式建筑生产线,年产地铁盾构管片18000环,装配式住宅构件3万m³,浮置板18000块。

管片车间及PC车间各由一条全自动生产线及水养池组成,能实现从钢筋笼加工、模具拼装、混凝土浇筑到静养、蒸养全过程自动化控制。其中PC构件生产线可兼容地铁、轻轨、高铁等各类道床板生产,钢筋加工车间引入数控设备大大节约了作业强度。环保型拌合站全封闭在厂房内,引入国内先进的自动喷淋除尘系统,同时与其他车间完全分隔,满足降噪、节能等环保要求。

搅拌站封闭 三重喷淋

为实现多元化经营,厂区启动PC生产线扩能提升项目,引入国内最先进的生产线设备,将宝坻厂区由单一的市政产品定位转型为装配式建筑全系产品开发制造,为进军京津冀装配式建筑市场提供有力支撑。

先进技术 创新创效

宝坻工厂生产线采用智能化信息系统、自动化布料系统、全自动流转、一体式驱动、低噪振动等10余项PC生产线先进技术。

配备码垛车、摆渡车、振动台、布料机、蒸养窑、翻转机等10余件大型生产设备及机械,生产效率高、定位精度准、下料重量有保证,能够实现混凝土机械布料一体化振捣,模台全自动流转蒸养。配合全自动的管片生产线,综合年产能达到12万立方米/年。

战疫情 复工复产

宝坻工厂将生产线扩能改造作为年度首要工作,针对工厂特点进行了技术攻关,保障了生产线工艺先进、运转流畅,先后克服了作业面狭小、安装空间不足、冬季施工等不利因素,春节前顺利完成了土建配套工程。

宝坻工厂PC生产线改造土建工程

新冠肺炎疫情期间,宝坻工厂一手抓疫情防控,一手抓复工复产,提前进行防控物资储备,实施封闭式管理,进厂扫码、测温、登记、体温检测、清洁消毒、错峰就餐,对返岗员工进行单间隔离,确保工厂人员的生命安全。同时,与安装厂家密切沟通,进行了多轮模拟演练,创造性的提出厂房开窗+大吨位起重的安装方案,为后续快速安装打下了基础。

国内首条兼容PC构件和浮置板的综合生产线投产,采用10余项PC生产线先进技术,对推动天津地区绿色发展以及生态文明建设有着重要意义。建筑界建筑施工频道分享更多像宝坻装配式建筑生产基地这样的优秀设计建筑案例,寻找建筑之美,探索建筑之路,欢迎关注我们~